SDIリターンロス試験に合格したい。

- 失敗しない基板パターン設計のポイントは?

- リターンロスの性能出しがグダグダ。もっと効率的に進める方法は?

- リターンロス試験が不合格・・・。どうやって改善すればいいの?

こんな疑問にお答えします。

この記事の内容

この記事を書いているわたしは、デジタル回路設計歴20年です。これまでの経験と知識を活かし、現在はマネージャーとして商品企画や開発チームのサポートを行っています。

この記事では、SDI・CoaxPressのリターンロス試験に合格するための「基板パターン設計の最重要ポイント(チェックリスト)」と「効率的な基板パターン設計の進め方」を紹介しています。

リターンロス試験合格への近道は、「プリント基板のシミュレーション」の活用がポイントです。

わたしの経験ですが、「シミュレーション」を基板パターン設計のフローに取り入れることで、 実機の性能出しを苦労せずにスムーズに進められました。

記事の最初には、おさらいも兼ねて「リターンロス試験とは?」についてざっくり解説しています。

おさらいも兼ねて、ぜひ最初からお読みください。

もくじ

リターンロス(Return Loss:RL)とは、はね返ってくる信号の大きさ

ご存じの方は、次の項目「これで合格! 基板パターン設計の重要ポイント」へジャンプしてください。

そもそも「リターンロス」ってなに?

「リターンロス」は、高周波回路設計でよく出ることばで、「反射損失」とも呼ばれます。

電気回路同士をつなげたときに、「お互いのインピーダンスがどの程度合っているか?」をあらわす目安です。

回路設計の現場では、「回路がどのくらいきっちりと、決められたインピーダンス(例:50Ω)で作られているか?」の目安として使われています。

リターンロスは、値が小さいほど信号の反射が小さく、性能が良い、という評価指標です。

どのくらいの範囲に収まっていればOKかは、SDIやCoaxPress、GMSL信号規格ごとに決まっています。

ことばの説明

「リターン」と「ロス」の意味について、ざっくり説明します。

「リターン」

部品の端子に信号を入力したときに、端子からはね返ってくる信号の大きさのことです。

高周波回路の世界では、入力する信号を「入射波」、また、部品の端子からはね返ってくる信号を「反射波」と言います。

「反射波」が小さいほど、配線パターンのインピーダンス整合が取れていて性能が良い、とされます。

「ロス」

日本語では「損失」と訳されます。

部品へ入力した信号がすべて入力されずに、部品の端子からはね返ってきてしまい、信号の成分が失われることです。

リターンロスの式は、入力信号と、はね返かえりの信号(反射信号)の「比」(反射信号/入力信号)をとって、さらに、この比をデシベル[dB]で表します。

(具体的な式は、「リターンロスの定義式」)

信号の「反射」について

高周波回路では、ある回路へ信号を入力しても、その回路に100%すべての信号が入力されるわけではありません。

実は、その回路からはね返ってくる信号(反射信号)がいくらかあります。

(例)入力した信号の内、90%は回路へ入力されるけど、10%は、回路からはね返ってくる。

どのくらいの割合の信号がはね返ってくるかは、出力IC・入力IC・基板パターンのそれぞれの「インピーダンス」の関係によって決まります。

低速信号の回路では、「反射」を意識する必要はありません。

GHzオーダーの高速信号の回路で、きちんと動く基板を作るためには、この「反射」を理解して、基板パターン設計をすることが重要になります。

リターンロスの定義式

リターンロスは、以下のように常用対数Log10を使って定義されます。[dB]で表します。

| (反射波/入射波) | の、左端と右端のタテ棒2つは、絶対値の記号です。

RL [dB] = -20 x log10|(反射波/入射波)|

(例)入力電圧=1V、反射電圧=0.2Vの場合、リターンロスは以下になります。

RL [dB] = -20 x log10|(0.2/1)| = -20 x log10|(0.2)| = -20 x log10|(1/5)| = -20 x log10(5) = -13.98

リターンロスは、値が小さいほど良い、という評価指標です。

値が小さい方が、反射が小さく、特性インピーダンスの不連続が少ないからです。

たとえば、「-6dBよりも、-10dBの方が良い」、と言います。

SDIリターンロス試験とは?

SDIリターンロス試験は、「75Ωの特性インピーダンスで製品をきちんと作っているか?」、をチェックするための試験です。

SDI規格には、「リターンロス」(反射特性:S11)という試験項目があります。

SDIリターンロス試験の合格基準

下図は、12G-SDIリターンロスの基準値(赤色の線)です。ヨコ軸は周波数で、タテ軸がリターンロスです。

合格基準は、赤線です。赤線より下にあると、合格です。

| No | 周波数範囲 | 基準値 |

|---|---|---|

| 1 | 5MHz ~ 1.485GHz | -15dB |

| 2 | 1.485GHz ~ 3GHz | -10dB |

| 3 | 3GHz ~ 6GHz | -7dB |

| 4 | 6GHz ~ 12GHz | -4dB |

基準値は、固定値ではなく、周波数ごとに値が異なります。

たとえば、

低い周波数の5MHzでは、-15dB。

高い周波数の12GHzでは、-4dBが、基準値です。

SDIリターンロス試験の難易度

SDIのリターンロス試験の難易度は、周波数が高くなるほど難しくなります。

3Gbpsの試験基準をPASSしても、12Gbpsの試験にPASSするのはかなりハードルが高くなります。

というのも、SDIは、ギガHzで通信する高速信号なので、パターンの引き回し方や、ビアの通過、BNCコネクタのGNDクリアランスが少し変わるだけでも、リターンロス特性が良くなったり、悪くなったりするからです。

SDI信号周りの基板パターン設計には、注意すべきところがたくさんあります。

では続いて、「基板パターン設計でおさえておきたい重要ポイント」を解説していきます。

これで合格! 基板パターン設計の最重要ポイント

【基板パターン設計】おさえておきたい最重要ポイント

以下は、SDI回路の基板パターン設計でおさえておきたい最重要ポイントです。

これができないとリターンロス特性が悪くなって、試験をPassできない場合があります。CoaxPressやGMSL回路でも考え方は同じです。

ギガHzの高周波信号では、配線パターンに含まれるRLCの「寄生成分」を考慮した基板パターン設計が必要です。

高周波では、基板パターンも「一つの部品」と考える

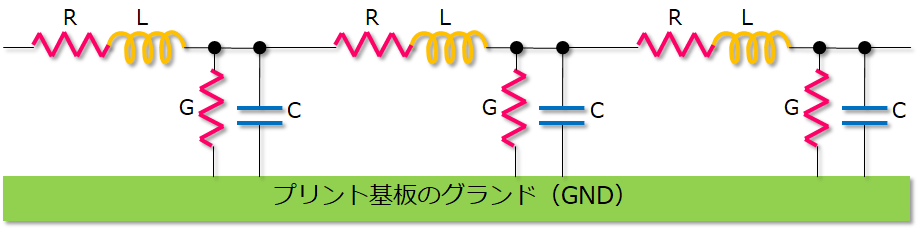

プリント基板の配線パターンには、値は小さくても、抵抗R・インダクタL・容量Cが含まれています。このパターンに含まれる抵抗・インダクタ・容量を「寄生成分」と言います。

以下は、プリント基板の配線パターンをRLCの部品で表したイメージ図です。

このように基板パターンは、RLC成分がいくつも「分布して」つながることで構成されています。この考え方が「分布定数回路」です。

低周波動作の回路では、配線パターンを単なる「線」として見ていましたが、高周波・高速信号の回路では違います。

高周波・高速信号のプリント基板では、配線パターンもRLCの値を持つ「一つの部品」と考えて、基板パターン設計をしましょう。

上記をおさえておけば、実機の性能出しに苦労せずスムーズに評価を進められます。

「でも、高周波回路ってむつかしそう・・・。」と思った方に、高周波回路の基板パターン設計におすすめの本を紹介しています。

高速デジタル信号の基板パターン設計をするときのオススメ本を紹介します。

高速化の回路技術や、プリント基板の高周波での振る舞いなど、より具体的に学びたい方は以下の記事もぜひご覧ください。

高周波回路の理解が深まってエンジニアとしての幅も広がりますよ。

>>【高速デジタル信号】回路設計・基板パターン設計の第一歩!初心者にピッタリの本3冊

これで合格! 基板の性能出しは『シミュレーション』を活用しよう

プリント基板の『シミュレーション』のすすめ

12G-SDIでは、低周波数から12GHzまでの広い帯域で、配線パターンを75Ωにするインピーダンスコントロールが必要です。

そんなときの強力なサポーターが「電磁界シミュレータ」です。

リターンロス試験合格への近道は、「シミュレーション」を上手く活用することです。

「電磁界シミュレータ」とは?

ギガHzの高周波信号になると、配線パターンの特性インピーダンスをそろえるために、パターンの寄生成分(抵抗・インダクタ・容量)を考慮した基板パターン設計が必要です。

この配線パターンの「寄生成分」を抽出して、特性インピーダンスを計算してくれるソフトウェアが、「電磁界シミュレータ」です。

人間が頭の中で、たとえば、「部品パッド下のGNDを、あと0.2mm広げれば75Ωになる」といった計算は複雑すぎてとても不可能。「電磁界シミュレータ」を使って計算します。

「電磁界シミュレータ」を使えば、パターンの特性を確認できる

電磁界シミュレータに、基板のCADデータと、基板の材料特性(比誘電率・誘電正接)を入力すると、配線パターンの寄生成分を「Sパラメータ」という形式で抽出してくれます。

「Sパラメータ」を検証すれば、リターンロス試験の合格基準を満たしているかどうか確認できます。

もし検証結果が”不合格”であれば、「パターンの長さ・太さや、部品配置などを調整 ⇒ シミュレータにかける」、というループを合格するまで繰り返します。

基板のシミュレーションをする『メリット』・『デメリット』

「プリント基板のシミュレーション」のメリットとデメリットについて説明します。

シミュレーションのメリット

メリットは、下記のとおり。

- 試作基板を作る前に、パターンの問題ヵ所を修正して性能出しができる。

- 実機で切った貼ったのカット&トライが減るので、実機評価期間を短縮できる(設計~実機評価のトータルで見ると期間短縮になる)。

- トラブル解析や対策検討がシミュレータ上でかんたんにできる。

シミュレーションのデメリット

一方、デメリットは、下記のとおり。

- 基板パターン設計期間が長くなる。日程上、シミュレーション期間が必要なので、その分の期間がどうしても発生する。

- 費用がかかる。自社でシミュレータを持っていない場合、外部委託になるので費用が発生する。

高周波回路の場合、実機の性能出しが、回路設計エンジニアを悩ます工程の一つであり、時間もかかるところ。

この性能出しを、「基板パターン設計のときに、電磁界シミュレータで先にやる」、というのがポイントです。

基板が上がる前に、性能出しをすることで、実機の評価期間を短縮できるようになります。結果、トータルの開発期間を短くすることにつながります。

シミュレーションすれば、トータルの開発期間を短くできる

高周波信号の場合、実際の基板パターンを切った貼ったで調整するのは、その改造そのものの影響で、基板の特性が大きく変わってしまいます。

その状態で評価しても、一体何を評価しているか、わからなくなりますよね。実機で高周波信号のパターンを手改造して特性出しをするのは限界があります。

そこで「電磁界シミュレータを活用しよう」、というわけです。

シミュレータ上では、パターンを伸ばしたり・縮めたり、部品を移動したり、がかんたんにできます。実機を手改造するのとくらべると、はるかにラクですよ。

高周波回路の場合、基板パターン設計の段階で、「電磁界シミュレータ」を使って特性出ししておく方が、トータルの開発期間を短くできます。

「プリント基板のシミュレーションは、初めて」という方は、下記リンクもぜひ読んでみてください。「プリント基板のシミュレーション」がイメージできると思います。

>> 【回路設計者向け】プリント基板のシミュレーションで「できること」・「基板設計会社への頼み方」

-

-

【回路設計者向け】プリント基板のシミュレーションでできること・基板設計会社への頼み方

続きを見る

SDIリターンロス試験で”不合格”になったときの対処法

リターンロス試験が不合格になった場合、どう対処するか?

超ざっくりですが、以下3ステップで進めます。

それでは、順番に説明していきます。

ステップ①:「TDR」で問題ヵ所を特定する

「基板パターンのどこが 75Ωからズレているか?」 まずは問題場所の特定から始めます。

特性インピーダンスを測定する

基板パターンの特性インピーダンスを測定するには、「TDR(Time Domain Reflectometry:時間領域反射)」という方法があります。

このTDR測定をすることで、「基板パターン上のどこで、インピーダンスがずれているか?」、おおよその場所を特定できます。

以下のように、TDR測定は、実際の基板で行うことも可能ですが、シミュレータ上でも実機と同じようにTDR測定ができます。

- 実際の「測定器」で、TDR測定する

- 「電磁界シミュレータ」で、TDR測定する

開発現場の測定設備に合わせて、準備しやすい方法で確認してみてください。

TDR測定の原理

TDR測定の原理をかんたんに説明します。

配線パターンに高速なステップ信号(例:立ち上がり時間 50ps)を入力して、末端からはね返ってくる反射波形を観測します。

この反射波形をもとに、ヨコ軸「時間」、タテ軸「特性インピーダンス」のグラフで表示します。

ステップ②:電磁界シミュレータを使って、パターンの改善検討を行う

基板パターンの問題ヵ所がわかった後は、②のステップで、パターンをどう修正して特性改善するか? の検討です。

高周波信号の基板パターンを実機で切った貼ったする検討のやり方だと、先の見えないトンネルに入ったようなものです。

この改善検討で使うソフトウェアが、「電磁界シミュレータ」です。

「配線パターンのどこをどう直すと、リターンロスが何dB改善するのか?」

電磁界シミュレータを使うことによって、基板を作る前に、パターン変更による改善効果を定量的に確認することができます。

ステップ③:実機で再度評価する

シミュレーション上で、リターンロス試験「PASS」を確認できたら、改版基板の製造にとりかかります。

実装基板が手元に届いたら、もう一度リターンロス試験を行って、特性を確認します。

参考資料

SDIは、SMPTE(全米映画テレビ技術者協会)が定めた規格です。規格書(有料)は以下より入手できます。

12G-SDI規格番号:ST 2082-1:2015 - 12 Gb/s Signal/Data Serial Interface — Electrical

まとめ:SDIリターンロス試験、失敗しない基板パターン設計!

この記事では、SDI・CoaxPressのリターンロス試験に合格する基板パターン設計の進め方を紹介しました。

ギガHzの高周波信号の基板を作る前に、「シミュレーション」で事前に特性出しをする方がトータルの製品開発期間の短縮につながります。

シミュレーション費用はかかりますが、実機デバッグに人を投入して人件費と時間をかけるよりは、断然コスパがいいと思います。

「シミュレーション」を基板パターン設計のフローに取り入れると、 スムーズに製品評価を進められるようになります。シミュレーションの設計業務への活用をぜひ検討してみてください。

以下のリンクでは、「ギガビットの高速信号の回路設計について、もっと知りたい!」、と言う方にオススメ本を紹介しています。以下リンクもぜひご覧ください。

>>【高速デジタル信号】回路設計・基板パターン設計の第一歩!初心者にピッタリの本3冊

-

-

【高速デジタル信号】回路設計・基板パターン設計の第一歩!初心者にピッタリの本3冊

続きを見る